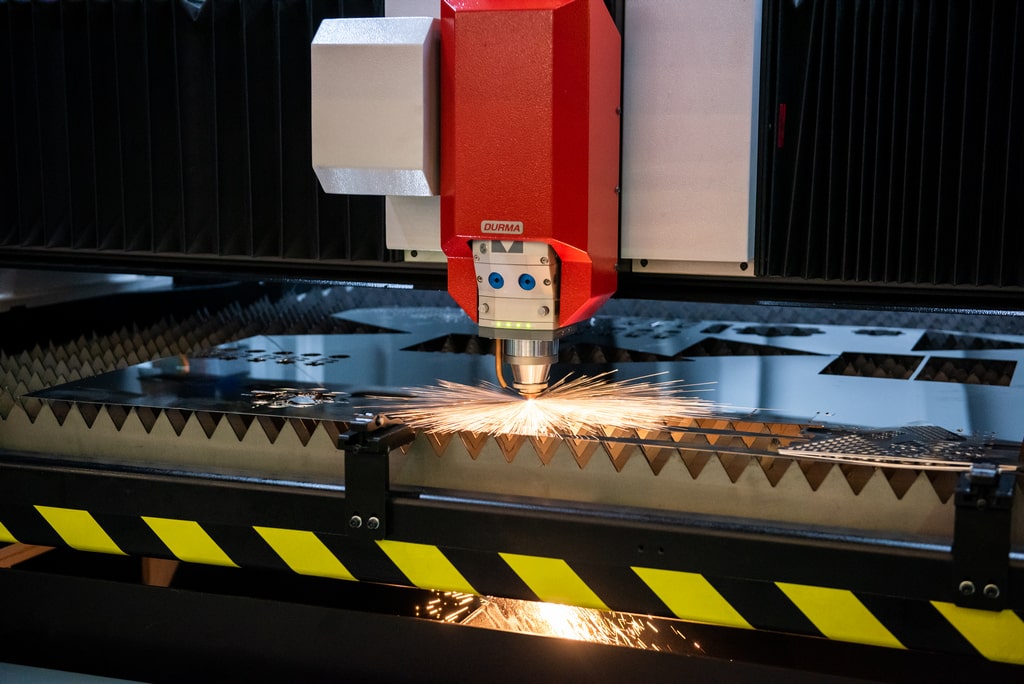

Лазерные станки – инновационное оборудование, которое широко применяется в различных сферах деятельности: машиностроении, авиационной и автомобильной промышленности, производстве мебели и прочих отраслях. С его помощью можно изготовить детали сложной геометрии с идеально ровными краями, которые не требуют дальнейшей обработки. Благодаря минимальной толщине реза и эффективному раскрою металлического листа, можно достичь нулевого отхода материалов.

Среди преимуществ данного процесса стоит выделить:

- отличную производительность;

- автоматизацию процесса;

- высокую точность и скорость;

- отсутствие перегрева материала;

- уменьшение себестоимости продукции.

На что стоит обратить внимание при выборе лазерных резаков?

Руководители многих предприятий задумываются о внедрении высокотехнологичного оборудования для улучшения производственных процессов. Лазерные резаки становятся неотъемлемой частью современного производства. Они позволяют увеличить эффективность и точность производственных операций.

При выборе модели станка необходимо учитывать различные критерии, такие как особенности работы, тип лазера, уровень автоматизации и стоимость оборудования. Важно подходить к выбору индивидуально, учитывая потребности и особенности производства.

Технология лазерной обработки заключается в испарении или выдувания тонкого слоя металла, расплавленного под действием лазера. Этот метод обеспечивает высокое качество реза для всех типов металлов (стали, цветных, черных, их сплавов).

Виды лазеров

Принцип работы данного оборудования основан на фокусировке луча, что позволяет достичь высококонцентрированной энергии на поверхности заготовки. Когда мощность луча достигает определенных значений, начинается процесс расплавления материала.

Есть несколько типов лазеров:

- газовые, где в качестве актив. среды выступает газовая смесь;

- волоконные, использующие оптическое волокно;

- твердотельные, в которых в качестве актив. среды используется твердое вещество;

- и диодные.

Наибольшее распространение получили газовые и волоконные лазеры. Вот их основные различия:

- Для резки тонких листов толщиной до 3 мм наиболее высокие показатели демонстрируют волоконные лазеры. Газовые лазеры дают превосходные результаты при резке толстого металла.

- Стоимость монтажа газовых лазеров более низкая по сравнению с волоконными.

- Станки с волоконным лазером обладают более компактными размерами. При этом срок службы такого оборудования составляет 100 000 часов.

- С помощью волоконной установки можно получить более точные квалитеты.

Что касается рабочего поля, то при необходимости раскроя металла, следует выбирать модели с большим столом. При покупке лазерного оборудования стоит помнить о том, что мощность лазера можно при необходимости увеличить, а вот рабочий стол поменять нельзя (только вместе со всем станком).

Вывод

Современный рынок предлагает множество вариантов оборудования для резки металла:

- Гильотины для резки металлических листов с помощью ножей;

- Станки плазменного раскроя для резки металла с помощью плазменной дуги;

- Станки газокислородной резки, основанной на процессе сгорания металла в струе воспламенившегося кислорода;

- Гидроабразивное оборудование для раскроя металла с помощью потока воды высокого давления с примесью абразива.

Однако ни один из этих металлорежущих станков не сравнится с прогрессивным лазерным резаком, который способен выполнить даже сложный раскрой с получением идеально ровной линии реза.